業務再開のお知らせ

東莞市嘉騰計装有限公司は、春節休暇の終了に伴い、2026年2月25日より正式に生産を再開し、通常業務を再開しました。年次業務再開式も無事に執り行われました。

Jaten

Jaten

プロファイルプロジェクター測定における光学倍率の真の役割

—JATENプロファイルプロジェクターの光学原理からの洞察

Jaten

Jaten

ビデオ測定機における光学倍率の測定不確かさへの影響 倍率は単なる視覚的なものではなく、測定の基礎となるものである

光学測定システムにおいて、倍率はしばしば「画像を大きく見せる」だけであると誤解されています。実際には、ビデオ測定機であれ視覚測定システムであれ、測定結果に影響を与える重要な要素は、表示サイズではなく、光学システムがワークの物理的形状を画像センサー上にどのようにマッピングしてサンプリングするかです。ビデオ測定機をはじめとするあらゆる光学測定装置は、視覚的な外観ではなく、適切な撮像条件とサンプリング条件に基づいて測定性能を決定します。たとえディスプレイ上で画像をデジタルズームしたとしても、光学的なサンプリング条件が不十分であれば、測定の不確かさは改善されません。そのため、ハイエンドVMMは光学倍率を中核パラメータとして設計されています。

Jaten

Jaten

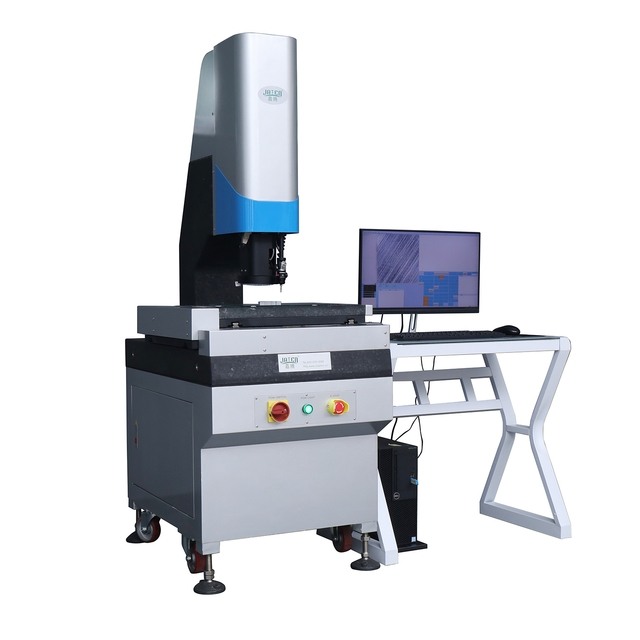

ビデオ測定機の長期安定性に対する機械構造の影響の分析

精密寸法検査の分野において、代表的な非接触光学測定装置であるビデオ測定機(VMM)は、光学系と測定ソフトウェアだけでなく、機械構造の長期安定性にも大きく依存しています。実際の用途では、同一の光学構成と測定原理を持つビデオ測定機であっても、長年の連続使用により、測定の一貫性と再現性に顕著な差が生じることがあります。このような差は、短期的なキャリブレーションの問題によって引き起こされることは少なく、むしろ機械構造の経年変化による累積的な影響によって生じます。

Jaten

Jaten

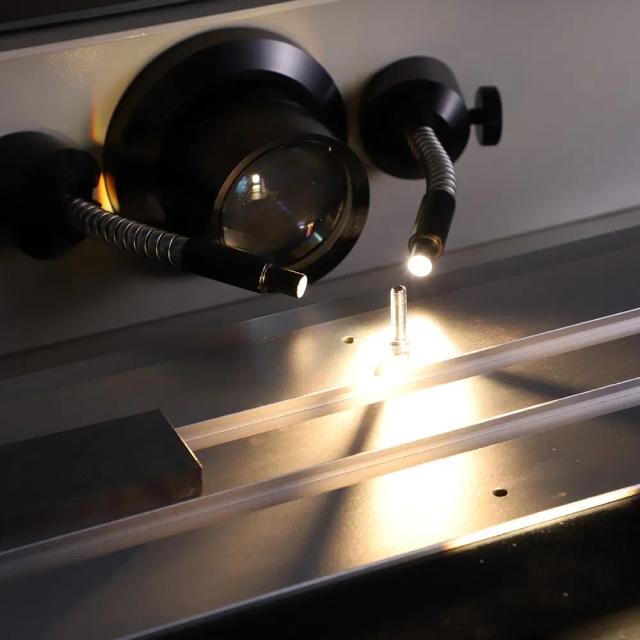

光学測定機における多角度照明の設計とエンジニアリングの実践

光学測定機において、照明システムは単なる「補助構成」ではありません。これは、測定の安定性と再現性を決定する中心的な要素です。光学部品や測定ソフトウェアが同じであっても、照明方法を変えるだけで結果に大きな違いが生じることがあります。したがって、測定精度を確保するには、工学的な観点からマルチアングル照明の原理を理解することが不可欠です。

Jaten

Jaten

プロファイルプロジェクターステージにおける平坦度エラー形成の解析

精密光学測定器として、プロファイルプロジェクターは金属ステージに大きく依存しており、ワークピースサポート、光学基準アライメント、ガイドレールサポート、全体的な測定の安定性など、複数の中核機能を果たします。ステージの極めて小さな平面度のばらつきも、光学系によって大幅に拡大され、最終的には輪郭のズレや寸法誤差として現れます。したがって、ステージの平坦度誤差の背後にあるメカニズムを理解することは、測定の安定性と長期的な信頼性を向上させるための基礎となります。以下に、金属ステージの平面度誤差の主な原因を工学的に体系的に分析します。

Jaten

Jaten

ビデオ測定システムにおけるキャリブレーションアーティファクトの役割とシステム精度への影響

ビデオ測定システム (VMS) では、測定精度を確立し、システムの安定性を維持するために、キャリブレーション アーティファクトが不可欠です。ガラス スケール、格子スケール、ターゲット プレート、またはその他の幾何学的標準を使用するかどうかに関係なく、それらの役割は、信頼できる寸法基準を提供し、測定誤差を修正または検証することです。業界の慣例に基づいて、VMS のキャリブレーション アーティファクトの主な機能を以下に説明します。

Jaten

Jaten

ガラススケールと格子スケール:ビデオ測定システムにおける用途の違い

ビデオ測定システム(VMS)において、校正標準の選択と使用は、測定精度と長期安定性に直接影響します。ガラススケールと格子スケールは、一般的に使用される2つの校正要素です。どちらも長さの基準を確立し、システム誤差を補正しますが、構造、動作原理、適用シナリオ、メンテナンス要件には大きな違いがあります。この記事では、これらの違いを詳細に分析し、技術的な特徴、用途、校正内容、メンテナンス、一般的な使用例を網羅します。

Jaten

Jaten

ブラジルとメキシコの顧客が光学測定機器を視察するために工場を訪問

今週は、ブラジルとメキシコからのお客様をお迎えしました。お客様は主に当社の光学測定機器について深くご理解いただくために工場をご訪問いただき、製造工程、技術詳細、そして製品の用途を直接ご覧いただく機会となりました。

Jaten

Jaten